Processus de moulage permanent par gravité

Ming Ming Aluminium Co., Ltd. est un fournisseur haut de gamme de pièces coulées par gravité. Nous servons les clients sur la base du principe TORS et de la procédure suivante pour garantir que notre production répond aux besoins et aux exigences du client.

Le moulage par gravité, ou moulage sous pression par gravité, est un type de techniques de moulage en moule permanent. Chez Ming Ming, nous commençons cette procédure en examinant les exigences techniques du client pour les pièces coulées par gravité. Les étapes suivantes telles que le prototypage, la création du moule, le PPAP, la production en série et la post-production sont étroitement surveillées et contrôlées.

Le moulage sous pression prend son essor dans le monde entier en raison d'une série de facteurs. Grâce à l'importance accordée aux normes d'émissions strictes et à la demande accrue de composants légers, ce marché devrait atteindre une valeur de196,5 milliards de dollarsd'ici 2027.

Alors, qu'y a-t-il de si génial dans cette technique en plein essor ?

Découvrez les bases du processus de moulage sous pression et comment le faire fonctionner au mieux pour vous.

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression consiste à verser du métal fondu dans un moule pré-préparé, appelé coulée, sous haute pression et à grande vitesse. L'application de pression et de chaleur ou de froid permet de garantir que le moulage se solidifie comme souhaité.

Une fois que le moulage a totalement refroidi, il est éjecté du moulage. L'ensemble du processus se déroule automatiquement grâce à des machines à la pointe de la technologie.

L'aluminium est largement reconnu comme l'un des meilleurs alliages de moulage sous pression en raison de ses propriétés non ferreuses et légères. Grâce à ces propriétés, le moulage sous pression de l'aluminium devrait compenser plus de57 milliards de dollarsde la valeur totale de l'industrie d'ici 2027.

De même, le processus de coulée sous pression par gravité fonctionne mieux lors de la création de pièces moulées avec de bonnes propriétés mécaniques qui conviennent au traitement thermique.

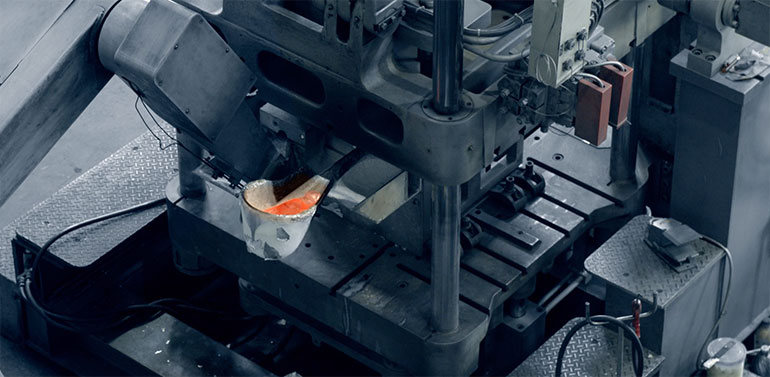

Au cours de ce processus, le fondeur fait fondre l'aluminium et le verse dans une machine de coulée par gravité basculante automatique. Cela permet au métal de s'écouler en douceur dans la cavité du moule, créant peu de turbulences.

Applications de coulée sous pression par gravité

L'application du moulage sous pression par gravité s'applique à de nombreuses industries qui avaient besoin de pièces spécialisées pour leur activité.

Vous pouvez utiliser le processus de moulage sous pression en aluminium pour créer des pièces personnalisées pour les applications suivantes, et plus encore :

- Bras robotiques

- Composants légers pour vélos électriques

- Équipement médical

- Machines pour la fabrication de produits alimentaires

- Pièces automobiles

- Outils de l'industrie de la construction

Les composants moulés sous pression sont idéaux pour les outils pneumatiques et hydrauliques, en raison de leurs propriétés étanches et étanches au vide. Ils sont également légers, très résistants à la traction et dissipent rapidement la chaleur.

Étapes du processus de moulage sous pression de l'aluminium par gravité

Le processus de moulage sous pression de l'aluminium comporte plusieurs étapes, surtout si vous avez besoin de pièces personnalisées pour votre industrie. Voici comment cela fonctionne:

- Examen du dessin 2D du client et du modèle CAO 3D de la pièce

- Réalisation d'un patron 3D de la pièce et validation du prototype avec le client

- Création de noyaux de sable réutilisables et de moules métalliques

- Achèvement du processus PPAP

- Fusion d'alliages d'aluminium moulés sous pression et coulée dans les machines automatiques de coulée sous pression par gravité

- Refroidissement et solidification du moulage et retrait de la porte

- Traitement thermique pour améliorer les propriétés mécaniques des pièces moulées

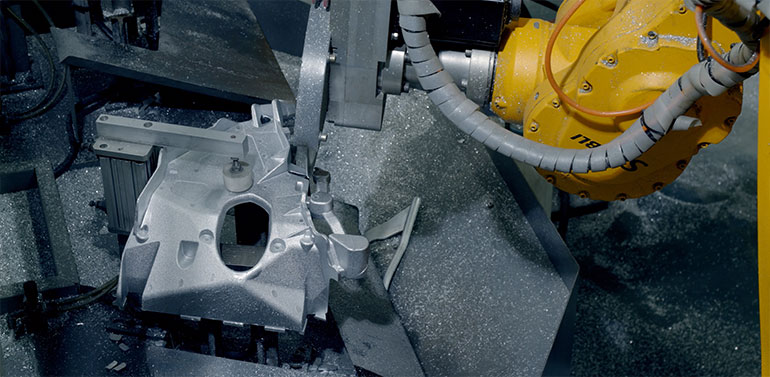

- Grenaillage pour éliminer les contaminants et lisser les surfaces rugueuses

- Affinage des pièces par usinage CNC

Ce processus éprouvé est le moyen le plus efficace d'obtenir des pièces précises et efficaces pour n'importe quelle industrie. Chez Ming Ming, nous suivons de près chaque étape de la procédure ettest de qualitéle produit final pour assurer une satisfaction maximale à nos clients.

Nous aurions besoin que le client potentiel fournisse un dessin 2D et le modèle CAO 3D pour examen technique. Si un usinage supplémentaire pour la fonte est nécessaire, nous aurons également besoin de la conception pour l'usinage.

Cette procédure d'examen technique confirme la coulabilité du moulage souhaité et garantit que le moulage pourrait répondre aux exigences du client.

Une fois la conception confirmée, le motif est moulé en une forme 3D en utilisant des matériaux tels que le bois, l'argile et le plastique. L'impression de sable 3D est actuellement également utilisée à cette fin. Un prototype de noyau de sable pourrait également être réalisé au cours de cette étape. Les prototypes sont ensuite utilisés pour produire des échantillons pour le client afin de confirmer la conception. Le client peut suggérer quelques ajustements, en fonction de l'échantillon.

La création du moule commence après que le modèle et l'échantillon soient finalisés et confirmés par le client.

Des moules métalliques réutilisables et des noyaux de sable sont créés. La CAO est également utilisée pour simuler le processus de coulée, c'est-à-dire le gating.

Chez Ming Ming Aluminium, des moules permanents, c'est-à-dire des moules en acier, sont utilisés pour la coulée par gravité.

Le carottage à l'intérieur du moule est souvent également nécessaire pour former les trous et évidements souhaités. Ming Ming utilise du sable, mélangé à de la résine thermodurcissable, pour fabriquer des noyaux de sable à ces fins.

Quelques échantillons sont coulés à l'aide du moule métallique créé et, avec les documents PPAP, envoyés pour approbation au client. Une fois que Ming Ming a reçu le PWS du client, le moule est prêt pour la production en série.

Le métal est fondu puis l'alliage d'aluminium fondu est coulé dans le moule par gravité dans un appareil automatique.

Ming Ming Aluminium utilise des machines de coulée par gravité à inclinaison automatique, grâce auxquelles le métal en fusion peut s'écouler dans la cavité du moule en douceur et avec une faible turbulence.

Une fois le plâtre solidifié et refroidi, la porte est retirée à l'aide d'une scie.

Le traitement thermique après coulée est utilisé pour améliorer les propriétés mécaniques des moulages.

Après traitement thermique, la fonte trempée peut présenter des déformations mineures. Ming Ming utilisera des jauges pour effectuer un contrôle approfondi des mesures, puis affinera le casting, si nécessaire.

En savoir plus

Cette étape sert à lisser la surface rugueuse et à éliminer les contaminants de surface.

La dernière étape consiste à affiner les pièces moulées par fraisage CNC et tournage CNC de précision afin que les pièces finales répondent à la conception requise par le client. Le fraisage CNC coupe les pièces dans différents anges et garantit que les pièces sont coupées dans la forme souhaitée. Le tournage CNC est utilisé pour le perçage, le rainurage et l'alésage ; il façonne l'extérieur et l'intérieur des pièces cylindriques, coniques et courbes.

Se lancer dans le moulage sous pression

Vous aussi, vous pouvez profiter des avantages du moulage sous pression de l'aluminium dans votre entreprise de fabrication.

Si vous avez besoin de mouler des éléments de précision aux détails complexes pour vos produits, vous avez besoin d'un moulage sous pression. Nous pouvons vous aider avec tous les processus de production de moulage sous pression haut de gamme et personnalisés ci-dessus.

Entrer en contactpour découvrir notre processus de moulage sous pression TORS (qualité supérieure, livraison à temps, prix raisonnable et service sincère) à la pointe de l'industrie.