Zwaartekracht permanent vormgietproces

Ming Ming Aluminium Co., Ltd. is een premium leverancier van zwaartekrachtgegoten onderdelen. We bedienen klanten op basis van het TORS-principe en de volgende procedure om ervoor te zorgen dat onze productie voldoet aan de behoeften en eisen van de klant.

Zwaartekrachtgieten, of zwaartekrachtgieten, is een vorm van giettechnieken in een permanente vorm. Bij Ming Ming beginnen we deze procedure door de technische vereisten van de klant voor zwaartekrachtgietonderdelen te bekijken. De volgende stappen zoals prototyping, creatie van matrijs, PPAP, massaproductie en postproductie worden nauwlettend gevolgd en gecontroleerd.

Door verschillende factoren neemt het spuitgieten wereldwijd een grote vlucht. Dankzij een sterke nadruk op strenge emissienormen en een grotere vraag naar lichtgewicht componenten, wordt voorspeld dat deze markt een waarde zal bereiken van$ 196,5 miljardtegen 2027.

Wat is er zo geweldig aan deze snelgroeiende techniek?

Ontdek de basisprincipes van het spuitgieten en hoe u dit het beste voor u kunt laten werken.

Wat is spuitgieten?

Bij spuitgieten wordt gesmolten metaal onder hoge druk en hoge snelheid in een vooraf voorbereide vorm gegoten, een gietvorm genoemd. De toepassing van druk en warmte of koude helpt ervoor te zorgen dat het gietstuk stolt zoals gewenst.

Zodra het gietstuk volledig is afgekoeld, wordt het uit het gips geworpen. Het hele proces vindt automatisch plaats door middel van een modern machinepark.

Aluminium wordt algemeen erkend als een van de beste spuitgietlegeringen vanwege zijn non-ferro, lichtgewicht eigenschappen. Dankzij deze eigenschappen wordt voorspeld dat aluminium spuitgieten het zal overleven$ 57 miljardvan de totale branchewaarde in 2027.

Evenzo werkt het zwaartekrachtgietproces het beste bij het maken van gietstukken met goede mechanische eigenschappen die geschikt zijn voor warmtebehandeling.

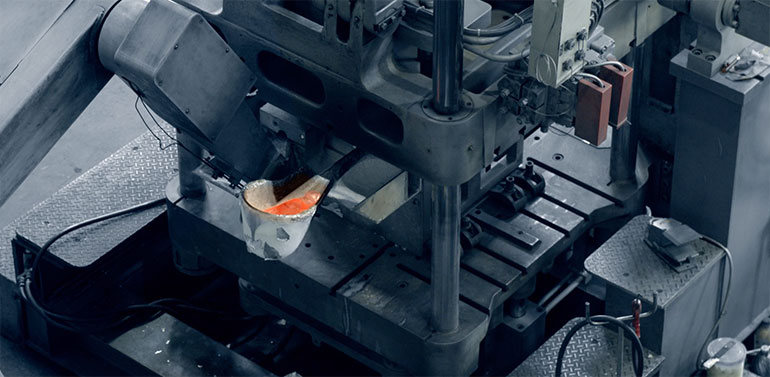

Tijdens dit proces smelt de caster het aluminium en giet het in een automatische kantelbare zwaartekrachtgietmachine. Hierdoor kan het metaal soepel in de vormholte stromen, waardoor er weinig turbulentie ontstaat.

Gravity Die Casting-toepassingen

De toepassing van spuitgieten door zwaartekracht is van toepassing op tal van industrieën die gespecialiseerde onderdelen nodig hadden voor hun bedrijf.

U kunt het aluminium spuitgietproces gebruiken om op maat gemaakte onderdelen te maken voor onder andere de volgende toepassingen:

- Robotarmen

- Lichtgewicht onderdelen voor E-bikes

- Medische apparatuur

- Machines voor de productie van levensmiddelen

- Auto-onderdelen

- Hulpmiddelen voor de bouwsector

Gegoten componenten zijn ideaal voor pneumatisch en hydraulisch gereedschap, vanwege hun lek- en vacuümdichte eigenschappen. Ze zijn ook licht van gewicht, zeer trekvast en voeren warmte snel af.

Stappen in het aluminium zwaartekracht spuitgietproces

Het spuitgieten van aluminium omvat verschillende stappen, vooral als u op maat gemaakte onderdelen nodig heeft voor uw branche. Dit is hoe het werkt:

- Beoordeling van de 2D-tekening van de klant en het 3D CAD-model van het onderdeel

- Het maken van een 3D-patroon van het onderdeel en het bevestigen van het prototype met de klant

- Creatie van herbruikbare zandkernen en metalen mallen

- Voltooiing van het PPAP-proces

- Smelten van spuitgietaluminiumlegeringen en gieten in automatische zwaartekrachtgietmachines

- Koelen en stollen van het gips en verwijderen van de poort

- Warmtebehandeling om de mechanische eigenschappen van het gietstuk te verbeteren

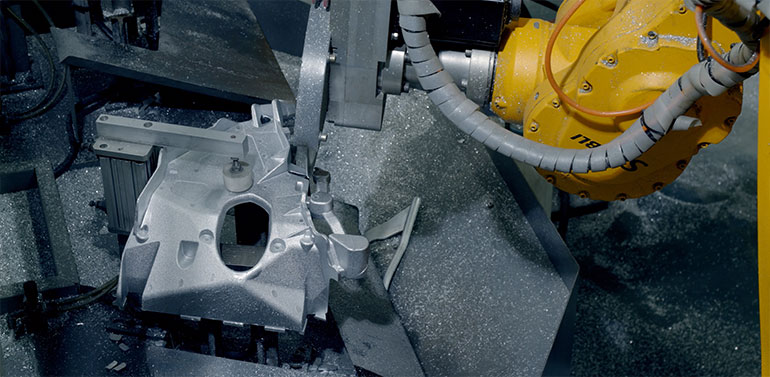

- Kogelstralen om verontreinigingen te verwijderen en ruwe oppervlakken glad te maken

- Verfijning van de onderdelen via CNC-bewerking

Dit beproefde proces is de meest effectieve manier om nauwkeurige, efficiënte onderdelen te maken voor elke branche. Bij Ming Ming houden we elke fase van de procedure nauwlettend in de gatenkwaliteitstesthet eindproduct om maximale tevredenheid voor onze klanten te garanderen.

We hebben de potentiële klant nodig om een 2D-tekening en het 3D CAD-model te leveren voor technische beoordeling. Als er extra bewerking voor het gietstuk nodig is, hebben we ook het ontwerp voor de bewerking nodig.

Deze procedure van technische beoordeling bevestigt de gietbaarheid van de gewenste cast en zorgt ervoor dat de cast aan de eisen van de klant kan voldoen.

Nadat het ontwerp is bevestigd, wordt het patroon in een 3D-vorm gegoten met behulp van materialen zoals hout, klei en plastic. Hiervoor wordt momenteel ook 3D-zandprinten gebruikt. In deze fase kan ook een prototype van een zandkern worden gemaakt. De prototypes worden vervolgens gebruikt om monsters te produceren voor de klant om het ontwerp te bevestigen. De klant kan op basis van het voorbeeld enkele aanpassingen voorstellen.

Het maken van de matrijs begint nadat het patroon en het monster zijn afgerond en bevestigd door de klant.

Er ontstaan herbruikbare metalen mallen en zandkernen. CAD wordt ook gebruikt om het gietproces, dwz gating, te simuleren.

Bij Ming Ming Aluminium worden permanente mallen, dwz stalen mallen, gebruikt voor zwaartekrachtgieten.

Boren in de mal is vaak ook vereist om de gewenste gaten en uitsparingen te vormen. Ming Ming gebruikt zand, gemengd met thermohardende hars, om zandkernen voor dergelijke doeleinden te maken.

Een paar monsters worden gegoten met behulp van de gemaakte metalen mal en worden samen met PPAP-documenten ter goedkeuring naar de klant gestuurd. Nadat Ming Ming PWS van de klant heeft ontvangen, is de matrijs klaar voor massaproductie.

Metaal wordt gesmolten en vervolgens wordt de gesmolten aluminiumlegering in een automatisch apparaat onder zwaartekracht in de mal gegoten.

Ming Ming Aluminium maakt gebruik van automatische kantelbare zwaartekrachtgietmachines, waardoor het gesmolten metaal soepel en met weinig turbulentie in de vormholte kan stromen.

Nadat de cast is gestold en afgekoeld, wordt de poort verwijderd met behulp van een zaag.

Warmtebehandeling na het gieten wordt gebruikt om de mechanische eigenschappen van gietstukken te verbeteren.

Na warmtebehandeling kan de gedoofde cast een kleine vervorming vertonen. Ming Ming zal met behulp van meters een grondige meetcontrole doorlopen en vervolgens, indien nodig, de cast verfijnen.

Meer te weten komen

Deze stap is voor het gladmaken van het ruwe oppervlak en het verwijderen van oppervlakteverontreinigingen.

De laatste stap is het verfijnen van gegoten onderdelen door middel van CNC-frezen en nauwkeurig CNC-draaien, zodat de uiteindelijke onderdelen voldoen aan het door de klant gewenste ontwerp. CNC-frezen snijdt de onderdelen in verschillende hoeken en zorgt ervoor dat de onderdelen in de gewenste vorm worden gesneden. CNC draaien wordt gebruikt voor boren, groeven en ruimen; het vormt de buitenkant en binnenkant van cilindrische, taps toelopende en gebogen delen.

Aan boord komen met spuitgieten

Ook u kunt profiteren van de voordelen van aluminium spuitgieten in uw productiebedrijf.

Als u ingewikkeld gedetailleerde precisie-elementen voor uw producten moet gieten, heeft u spuitgieten nodig. We kunnen u helpen met alle bovenstaande hoogwaardige en op maat gemaakte productieprocessen voor spuitgieten.

Neem contact opom ons toonaangevende TORS-spuitgietproces (topkwaliteit, tijdige levering, redelijke prijs en oprechte service) te ervaren.