October 15, 2025

地上から空へ:ロボットアームとドローンにおける重力鋳造の軽量化革命

軽量化革命は加速しています ― 工場の現場から空撮まで。ロボットアームの部品もドローンの部品も、軽量設計と高い剛性、寸法安定性が求められます。明明アルミニウム株式会社は、重力鋳造(リサイクルアルミニウム鋳造を含む)、トポロジー最適化、高性能合金を組み合わせ、軽量で構造的に優れた部品を製造し、重量効率と寸法安定性を両立させています。

なぜ軽量化と高剛性が重要か

ロボットアームの場合、各関節の質量はペイロード容量や動的応答に直接影響します。部品が軽量であれば、アームはより高い有効荷重を運ぶことができ、慣性を減らし、動作精度と効率を向上させます。高剛性は、高速動作や荷重下でもアームが変形せず、位置決め精度を維持することを保証します。

ドローンの場合、軽量な機体は飛行時間の延長、飛行安定性の向上、搭載可能ペイロードの増加に不可欠です。わずかでも重量を削減することが重要です。しかし、軽量化は強度や安全性を犠牲にしてはならず、材料は優れた重量当たり強度と、飛行中の振動や金属疲労に耐える十分な構造剛性を備えている必要があります。

なぜ重力鋳造が軽量構造部品に最適か

製造方法の中で、アルミニウム重力鋳造はこれらのハイテク産業のニーズに応える技術として際立っています。多くの他の鋳造プロセスと比較して、重力鋳造は以下を提供できます:

- 緻密で均一な内部構造:重力によるゆっくりとした金型充填と段階的な凝固により、内部の気孔や介在物が減少し、より緻密な材料が生成され、機械的性能が向上します ― 特にA356やA357の合金をT6熱処理で最大限活用した場合に顕著です。

- 優れた機械的特性:鋳造品は高い強度、硬度、疲労耐性を備え、複雑な荷重条件に耐えることができます。

- 複雑な形状の形成能力:重力鋳造は、内部通路(例えば放熱チャネルや配線経路)を含む複雑な形状を生成でき、下流の加工を削減できます。

自動化と航空宇宙技術が急速に進展する中、軽量かつ高剛性材料の需要は今後も増加し続けます。明明アルミニウム株式会社は、DFM共同設計、有限要素解析、充填・凝固シミュレーションから、熱処理、精密加工、表面仕上げまでワンストップで提供し、各重力鋳造アルミニウム部品がコスト、性能、納期の最適なバランスを実現することを保証しています。

| さまざまな(アルミニウム合金)鋳造方法の紹介: | |||

|---|---|---|---|

| 鋳造方法 | 説明 | 精度 | |

| 1 | 砂型鋳造 水ガラス(CO2)鋳造 ペースト型鋳造 ロストフォーム鋳造 |

砂をベースとした型材料を使用: | 低 |

| 2 | ロストワックス鋳造 遠心鋳造 連続鋳造 |

特殊材料を型材料として使用: | 高 |

| 3 | 高圧ダイカスト 低圧ダイカスト 半固体鋳造 鍛造鋳造 重力ダイカスト |

金属を型材料として使用: | 中 |

| 各鋳造方法の利点と欠点の比較 | |||

|---|---|---|---|

| 鋳造方法 | 利点 | 欠点 | |

| 1 | 砂型鋳造 | * 低コストの金型 | * 寸法精度が比較的低い |

| 2 | ダイカスト | * 製品歩留まり75〜80% * 短い生産サイクル * 薄肉鋳造が可能 * 加工が少なくて済む |

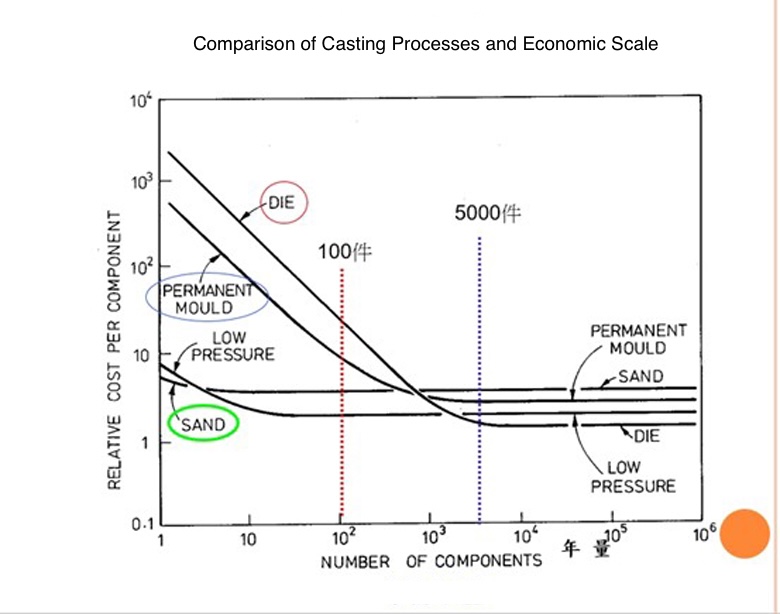

* 砂芯が使用できない * 機械能力により寸法制限 * 気孔が発生しやすい * 少量生産には不向き |

| 3 | 重力ダイカスト | * 製品歩留まり50〜60% * 複雑部品を砂芯で製造可能 |

* 生産速度が比較的遅い |

| 4 | 低圧鋳造 | * 非常に高い歩留まり(約90〜98%) * 寸法精度が良好 |

* 方向性凝固が必要 * 設備コストが高い |

| 5 | ロストワックス鋳造 | * 滑らかな表面仕上げ * 金属の選択肢が広い |

* 生産工程が複雑 * 機械的特性は比較的低い |

| 6 | ロストフォーム鋳造 | * パターンに引き角が不要 * 砂芯不要 * パターン製作が容易 |

* 機械的特性は比較的低い * 注入時にCO₂発生 * パターン作成後、型空洞の検査不可 |

| 各鋳造方法の利点と欠点の比較 | |||||

|---|---|---|---|---|---|

| タイプ | 最小重量 | 最小肉厚(mm) | 公差(±inch) | 労働コスト | 設備コスト |

| 砂型 | 30g | 3 | 0.2 | 中 | 低 |

| ダイカスト | 100g | 0.5 | 0.002 | 非常に低い | 非常に高い |

| 重力鋳造 | 100g | 2.5 | 0.015 | 低 | 中 |

| 低圧鋳造 | 100g | 2.5 | 0.015 | 低 | 高 |

| ロストワックス | 30g | 0.5 | 0.003 | 高 | 中 |

| 前 戻る 次 |

人気商品

最適なアルミ合金の選び方とは?明明アルミが重力鋳造材料の特性と用途を解説

「細部に宿る悪魔:X線非破壊検査が鋳造品質を守る方法」

リサイクルアルミニウムのカーボンフットプリント:性能とESGのバランス

GDC vs. HPDC の秘密:重力ダイカストと高圧ダイカストの違い、そしてそれぞれの使い分け

地上から空へ:ロボットアームとドローンにおける重力鋳造の軽量化革命

キャスティングとは?

重力鋳造とダイカストの違いは何ですか?

永久鋳型鋳造と重力鋳造の利点は何ですか?

重力鋳造の用途は何ですか?

重力鋳造のプロセスは何ですか?

Ming Ming はどのように重力鋳造プロセスを監視し、品質を管理していますか?